L’industrie 4.0 en France, c’est déjà maintenant. Pour preuve, l’Alliance Industrie du Futur décerne depuis 2 ans le label ‘’Vitrines Industrie du Futur’’ à des industriels hexagonaux. Distingués pour l’optimisation de leur process via les technologies numériques, ils ont valeur d’exemples. Focus sur les initiatives d’Airbus Helicopters, d’Orano (ex-Areva) et Baud Industries qui ont obtenu cette reconnaissance.

L’Alliance Industrie du Futur (AIF) est une association créée en France en 2015. Elle s’est donnée pour mission de promouvoir la modernisation de l’industrie grâce aux nouvelles offres technologiques, digitales ou non, pour toutes les filières (construction, transports, agro-alimentaire, énergies, etc.).

Les labellisations ‘’Vitrines Industrie du Futur’’ sont l’une des actions de l’AIF. Elles ont pour objectif de « donner de la visibilité aux solutions technologiques et à la valeur ajoutée de la transformation numérique » made in France, à démontrer leurs performances en conditions réelles, à créer une image d’excellence et à insuffler des échanges et une dynamique inter-entreprises, qu’il s’agisse de grands groupes ou de PMI.

Data et tablettes chez Airbus Helicopters

Cette division d’Airbus Group expérimente, en mode incubateur, la digitalisation sur sa ligne de production. Baptisé Digital Shopfloor, un dispositif complet de numérisation du suivi de la construction des hélicoptères légers a été mis en place sur le site de Marignane. Il permet de recueillir des données en temps réel pour monitorer le comportement des machines-outils, la qualité et l’avancement de la production grâce aux tablettes fournies à chacun des compagnons (une centaine) opérant sur la ligne de fabrication. Ce Digital Shopfloor vise aussi à une meilleure coordination des intervenants, des ingénieurs du bureau d’études jusqu’aux personnels de terrain.

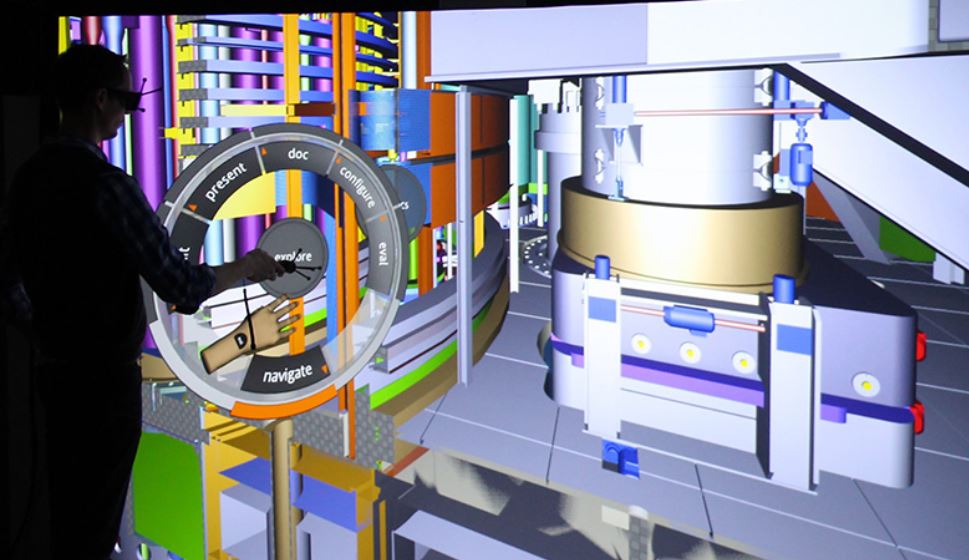

Orano et la réalité virtuelle pour la sécurité nucléaire

Le projet ‘’ Reality’’ d’Orano, nouveau nom du groupe Areva depuis janvier 2018 mise sur l’apport de la réalité virtuelle et de la réalité augmentée pour la conception et la maintenance de réacteurs nucléaires. Au centre du dispositif : une salle immersive, des visiocasques et un serious game immersif. Grâce à ces technologies digitales, les ingénieurs des différents partenaires en charge d’un chantier travaillent sur des maquettes virtuelles. Ils expérimentent également différents scénarios, visualisent les phases du projet pour arriver au ‘’zéro défaut’’, un impératif absolu pour la conception et la mise en service d’installation dans ce secteur.

Décolletage robotisé et autonome chez BAUD Industries

BAUD Industries fait figure de petit poucet face à Orano ou Airbus. Parce que c’est une entreprise familiale, indépendante, avec seulement 500 collaborateurs. Mais c’est aussi un leader dans le secteur du décolletage et de l’usinage (fabrication de pièces de précision), avec 10 sites de production dans le monde et des clients comme Ford, Apple, Cartier ou Somfy. En 2010, l’entreprise a lancé le programme Usitronic qui permet de piloter et contrôler la production 24h/24, quasi sans intervention humaine. À l’aide de capteurs et d’échanges de données, les tests de matière, simulations, correctifs automatisés en temps réel lors de la fabrication ou la maintenance des outils ont permis à l’entreprise d’améliorer sa productivité de 25% et de convaincre, entre autres, un grand nom de l’horlogerie suisse.

Sources : Alliance Industrie du Futur, L’Usine Nouvelle/Orano, L’Usine Nouvelle/Baud, L’Usine Nouvelle/Airbus Helicopters